Le Héros Méconnu des Connexions – Cosses à Fourche

Après des années dans le développement de faisceaux de câbles, j'ai pris conscience d'une vérité profonde : les connecteurs apparemment insignifiants jouent souvent un rôle crucial dans la fiabilité à long terme du système. Aujourd'hui, je souhaite partager quelques réflexions basées sur l'expérience de notre équipe dans plusieurs projets automobiles et de contrôle industriel, en nous concentrant sur un "petit composant" – la Cosse à Fourche. C'est plus qu'un connecteur ; c'est une extension de notre philosophie de conception.

1. Plus qu'une "Fourche" : Repenser les Cosses à Fourche

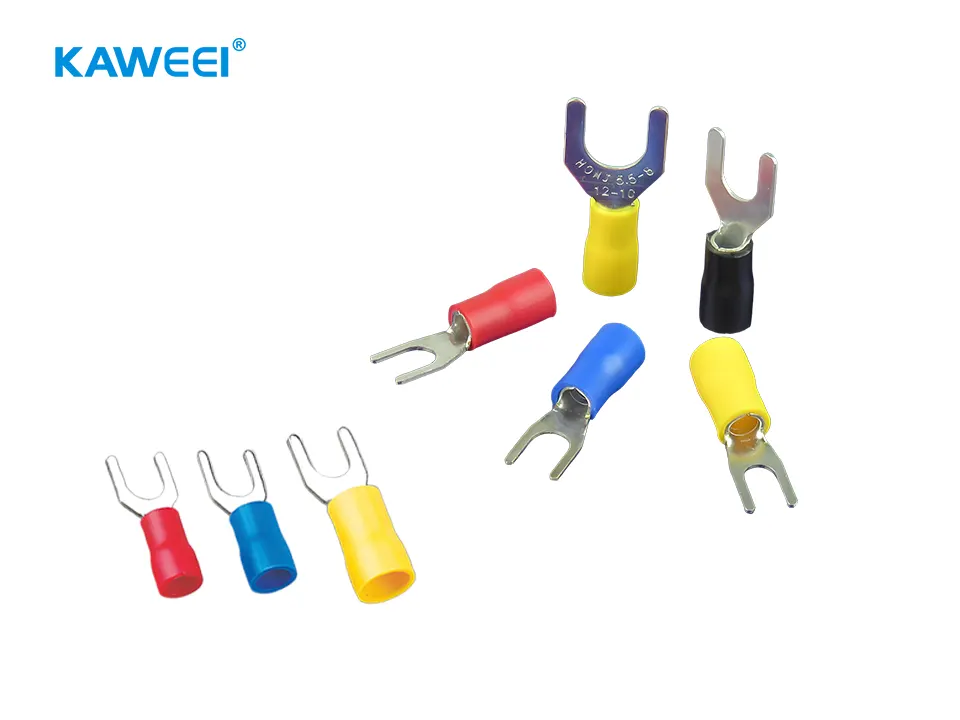

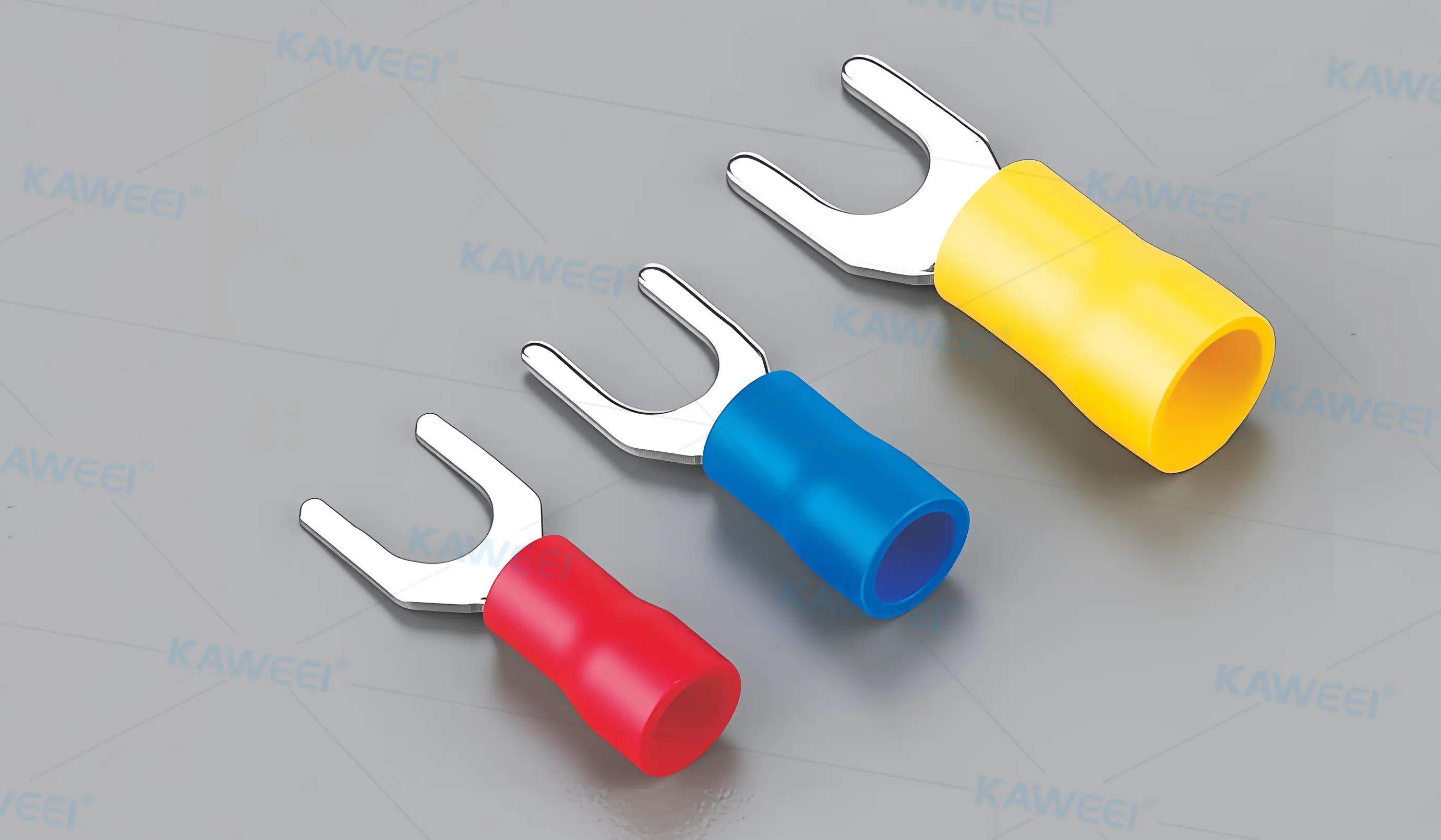

Les cosses à fourche, également connues dans l'industrie sous le nom de bornes fourches, se définissent par leur languette en forme de fourche pouvant "glisser sous" une vis ou un boulon. Ne sous-estimez pas cette simple structure en Y : elle améliore considérablement l'efficacité d'installation sur site. Les ingénieurs n'ont pas besoin de retirer complètement le boulon ; quelques tours suffisent pour glisser la borne et la resserrer. Cet avantage est particulièrement évident dans les assemblages de grand volume ou les espaces restreints.

Le choix des matériaux établit la base de performance. Notre équipe porte attention à deux points clés :

-

Conductivité du Matériau de Base : Nous privilégions le cuivre T2 pour garantir des chemins de courant à faible résistance.

-

Traitement de Surface : L'étamage est une solution économique anti-oxydation. Dans nos tests de brouillard salin, le cuivre étamé a conservé sa couleur métallique après 96 heures, alors que le cuivre nu était déjà fortement corrodé. Pour les applications plus exigeantes, nous envisageons l'argenture ou le nickelage.

Selon l'environnement, nous choisissons entre bornes nues, bornes pré-isolées (manchons PVC) et bornes à rétracter thermiquement. Par exemple, dans les zones à haute température et forte vibration comme les compartiments moteur, nous ajoutons toujours des manchons thermorétractables pour une isolation secondaire et un relief de contrainte.

2. Valeur Pratique dans les Projets : Équilibrer Efficacité et Fiabilité

La théorie est une chose, la pratique en est une autre. Voici comment les cosses à fourche ont résolu des problèmes réels dans nos projets :

-

Efficacité d'Assemblage – Gains Mesurables

Dans le projet de faisceau de tableau de bord automobile de l'année dernière, nous avons comparé les cosses à fourche à la boucle de fil nu traditionnelle. Nos mesures ont montré que l'utilisation de cosses à fourche réduisait le temps de connexion moyen par point d'environ 18%, se traduisant par des économies de main-d'œuvre significatives et des cycles de ligne de production plus fluides. -

Performance Électrique Stable – Les Données Parlent

La résistance de contact est critique. Nous avons échantillonné des bornes de plusieurs fournisseurs et trouvé que les bornes étamées de haute qualité se stabilisaient initialement à 3–4 mΩ. Sous une charge de 10 A, 4 mΩ signifie 0.4 W de perte de puissance, tandis que 10 mΩ augmente à 1 W. À long terme, cette chaleur supplémentaire accélère le vieillissement et peut créer des risques de sécurité. En interne, nous avons une "ligne rouge" stricte : tout point échantillonné dépassant 10 mΩ déclenche un retour complet du lot. -

Maintenance Future-Proof

Contrairement aux connexions soudées, les cosses à fourche sont débranchables. Pendant la phase de débogage, le remplacement de module est routinier. Un connecteur pouvant être retiré sans dommage évite les coupures de fil ou les ressoudages, économisant du temps et réduisant l'usure du câble – un grand avantage pour le service après-vente. -

Adaptabilité Environnementale – Choisissez Sagement

Des boîtiers d'appareils électroménagers secs aux compartiments moteur à haute température et sites industriels humides, les cosses à fourche peuvent performer si correctement "habillées". Par exemple, dans un projet d'armoire de contrôle extérieure, nous avons initialement utilisé des bornes isolées PVC ordinaires, devenues cassantes et fissurées après six mois dans l'air humide et sulfureux. Le passage à des bornes à manchons nylon résistant aux intempéries a résolu le problème.

3. Leçons Apprises : Utiliser Correctement cet "Outil"

Même les meilleurs composants échouent s'ils sont mal appliqués. Voici quelques règles durement gagnées de notre expérience :

-

L'Appariement Précis est Clé

Le courant est roi, la section du fil est reine. Choisissez les spécifications des bornes basées sur la section transversale réelle du conducteur (AWG ou mm²) et le courant de travail maximal attendu. Nous n'avons pas mis à jour les bornes lorsqu'une section de fil est passée de 18 AWG à 16 AWG, entraînant un sertissage insuffisant et un desserrage lors des tests de vibration.

De plus, ne négligez pas la taille du boulon. L'ouverture de la fourche doit correspondre parfaitement au diamètre de la vis ; trop serré ou trop lâche introduit des risques cachés. -

La Technique de Sertissage est Ligne de Vie

La moitié de la performance vient du sertissage approprié. Nous exigeons l'utilisation d'outils de sertissage contrôlés et inspectons périodiquement les sections transversales de sertissage. Un sertissage approprié assure que tous les brins de cuivre se déforment plastiquement, formant une "soudure à froid" sans endommager le conducteur. L'utilisation de pinces ou de martelage plat est strictement interdite. -

Standardiser le Couple

Les boulons ne sont pas "plus serrés, mieux c'est". Nous spécifions le couple recommandé pour chaque type de borne (ex: boulons M4 : 1.2–1.5 N·m). Un serrage excessif déforme la fourche et endommage les surfaces de contact ; un serrage insuffisant ne fournit pas une pression de contact adéquate, augmentant la résistance sous vibration. -

Traiter les Tests Environnementaux comme l'"Étalon Or"

Pour les produits automobiles et industriels, les tests de vibration et de cyclage thermique sont critiques. Nous exigeons que le changement de résistance de contact pour toutes les cosses à fourche clés n'excède pas 10% après les tests.

4. Deux "Pièges" Qui Nous Ont Rendus Plus Intelligents

Cas A : Température Anormale dans un Circuit d'Éclairage

Pendant les tests routiers du faisceau de phare avant, une cosse à fourche fonctionnait près de 15 °C plus chaude que l'ambiant. L'enquête a révélé que des changements de routage de câblage ont induit une résonance sous vibration. Un simple sertissage était insuffisant. Nous l'avons résolu en ajoutant des clips de câble pour décaler la fréquence de résonance et en passant à des bornes avec une structure de verrouillage secondaire.

Cas B : "Problème Chronique" dans un Atelier Humide

Une armoire de contrôle industrielle a initialement utilisé des bornes nues pour économiser les coûts. Installée dans un atelier côtier sud, plusieurs bornes ont subi une corrosion électrochimique en six mois, augmentant la résistance de contact. La leçon : dans les environnements humides ou de brouillard salin, l'isolation (surtout les bornes entièrement couvertes de thermorétractable) n'est pas seulement pour l'isolation – c'est une barrière contre la corrosion.

Kaweei – FAQ sur Faisceaux de Câbles Personnalisés et Cosses à Fourche

1. Quelle est la spécialité de Kaweei ?

Kaweei conçoit et fabrique des faisceaux de câbles personnalisés pour applications automobiles, industrielles et électroménager. Nous nous concentrons sur les productions petites à moyennes où la fiabilité, l'adaptation et l'assemblage propre comptent le plus.

2. Pouvez-vous fabriquer des faisceaux avec Cosses à Fourche ?

Oui. Nous construisons des faisceaux utilisant des bornes fourche de tailles allant de 0.5 mm² à 6 mm², avec options nues, étamées ou isolées. Chaque faisceau peut être personnalisé en longueur de câble, couleur et type d'isolation.

3. Comment assurez-vous la fiabilité de la connexion ?

Nous utilisons des outils de sertissage contrôlés et testons chaque faisceau pour continuité et résistance à l'arrachement. Des échantillons aléatoires subissent des tests de vibration et de cyclage thermique pour vérifier la stabilité de la résistance de contact.

4. Quels types de projets utilisent des faisceaux à Cosses à Fourche ?

Ils sont courants dans les boîtes de contrôle, tableaux de bord, câblage de machines et unités HVAC—partout où une connexion rapide et sécurisée à borne à vis est nécessaire.

5. Pouvez-vous aider avec la conception ou les prototypes ?

Bien sûr. Envoyez-nous vos dessins ou échantillons, et nos ingénieurs peuvent suggérer de meilleures options de connecteurs ou spécifications de câble. Nous livrons généralement des prototypes en quelques jours avant de passer à la production complète.

Besoin d'un faisceau de câbles personnalisé ou d'une solution de Cosses à Fourche ?

Les ingénieurs Kaweei sont prêts à aider — contactez-nous à tout moment pour un support technique ou un devis rapide.

Commentaires 89

Derniers commentaires