接続の無名のヒーロー – スペードコネクタ

ワイヤーハーネス開発に数年を費やし、深く気づいたことがあります:一見ささやかに見えるコネクタが、システムの長期的な信頼性で重要な役割を果たすことが多いということです。今日、私は複数の自動車および産業制御プロジェクトでの私たちのチームの経験に基づき、「小さな部品」であるスペードコネクタに関する洞察を共有したいと思います。これは単なるコネクタではなく、私たちの設計哲学の拡張です。

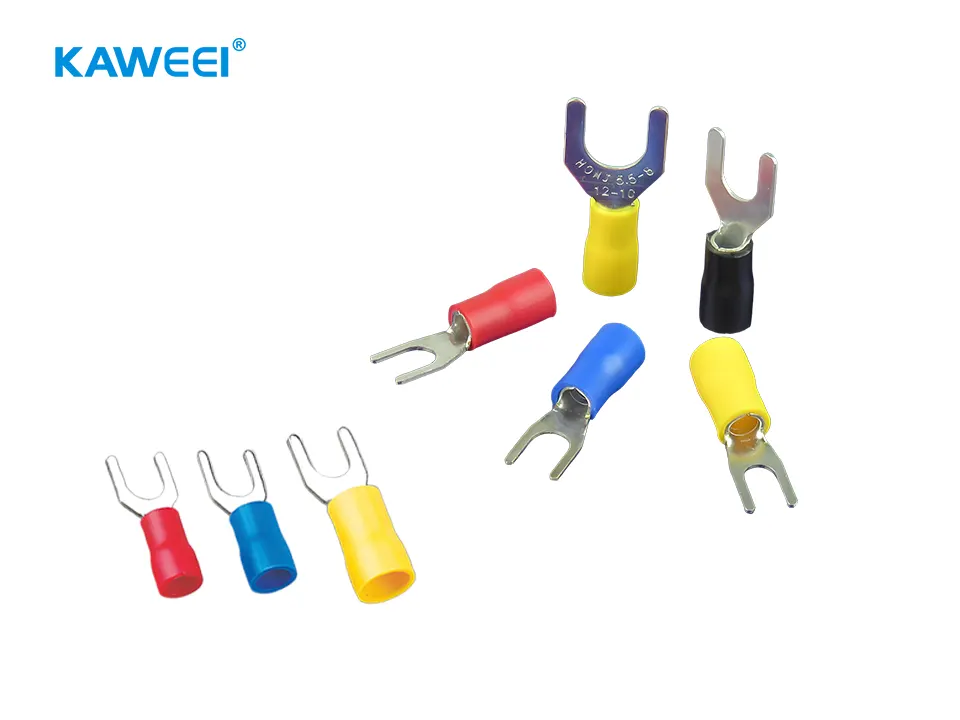

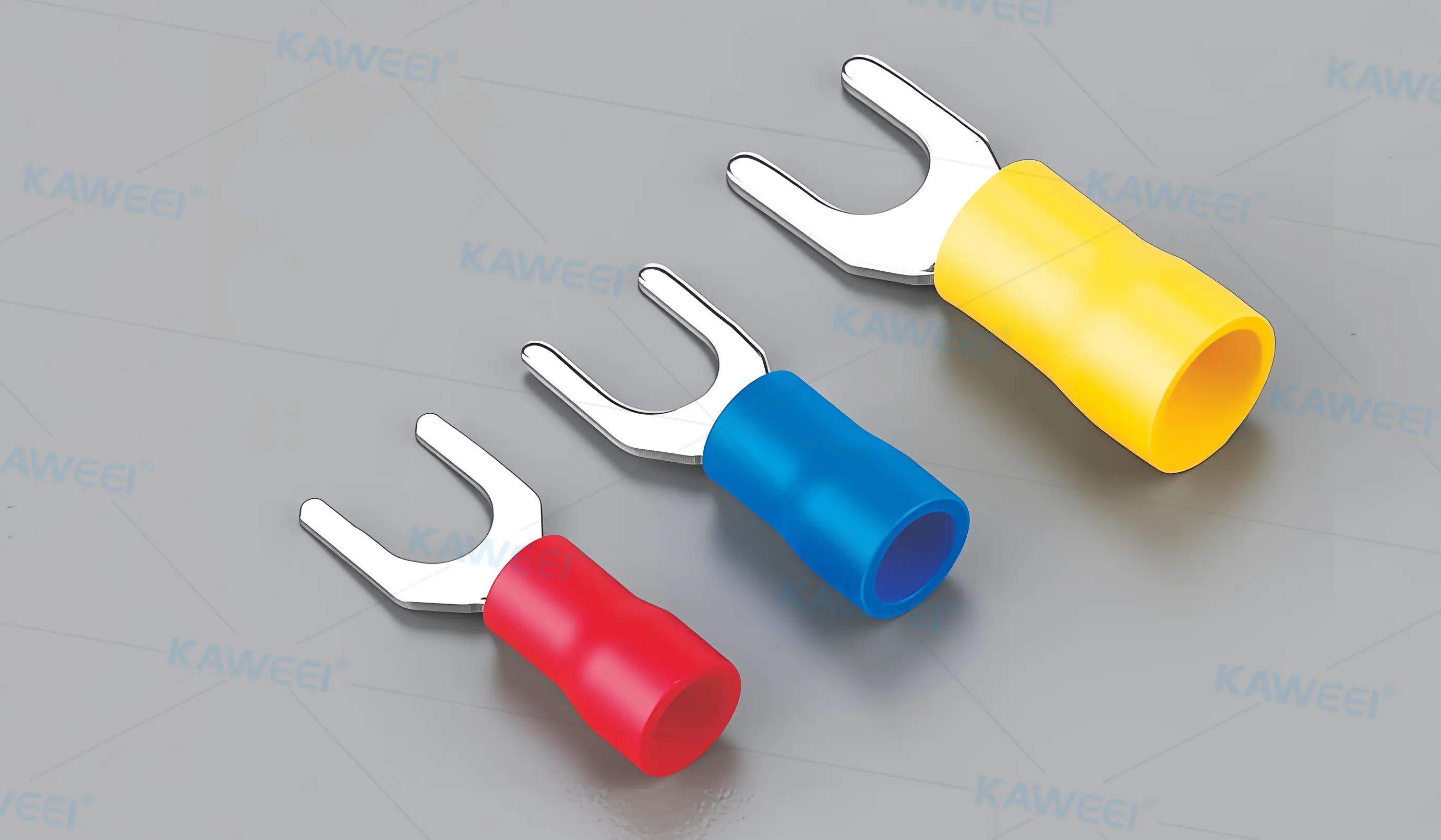

1. 「フォーク」以上:スペードコネクタの再考

スペードコネクタ、業界ではフォーク端子としても知られ、ネジやボルトの下に「滑り込む」ことができるフォーク形状の舌で定義されます。この単純なY字形構造を過小評価しないでください:現場での設置効率を大幅に向上させます。エンジニアはボルトを完全に取り外す必要はありません;数回の回転で端子を滑り込ませ、再び締めるだけで十分です。この利点は、大量組立や狭いスペースで特に顕著です。

材料選択が性能の基準を設定します。私たちのチームは2つの重要な点に注意を払います:

-

ベース材料の導電性:低抵抗電流経路を確保するためにT2銅を優先します。

-

表面処理:スズめっきは費用対効果の高い酸化防止ソリューションです。私たちの塩水噴霧テストでは、スズめっき銅は96時間後も金属色を維持しましたが、裸銅はすでに深刻に腐食していました。より高い要求のアプリケーションでは、銀めっきやニッケルめっきを検討します。

環境に応じて、裸端子、プレインシュレーション端子(PVCスリーブ)、熱収縮端子の中から選択します。例えば、エンジンルームなどの高温高振動領域では、二次絶縁と応力緩和のために常に熱収縮チューブを追加します。

2. プロジェクトでの実用的価値:効率性と信頼性のバランス

理論は一つ、実践は別です。スペードコネクタが私たちのプロジェクトで実際の問題を解決した方法は次のとおりです:

-

組立効率 – 測定可能なゲイン

昨年の自動車計器パネルハーネスプロジェクトで、私たちはスペードコネクタと従来の裸線ループを比較しました。測定により、スペードコネクタの使用はポイントあたりの平均接続時間を約18%削減し、大幅な人件費節約とよりスムーズな生産ラインサイクルにつながりました。 -

安定した電気性能 – データが語る

接触抵抗は重要です。私たちは複数のサプライヤーの端子をサンプリングし、高品質のスズめっき端子が初期に3–4 mΩで安定することを発見しました。10 A負荷で、4 mΩは0.4 Wの電力損失を意味し、10 mΩは1 Wに増加します。長期的には、この追加熱は老化を加速し、安全リスクを作り出す可能性があります。内部では、私たちは厳格な「レッドライン」を持っています:10 mΩを超えるすべてのサンプリングポイントは全ロット返品をトリガーします。 -

未来志向のメンテナンス

はんだ付け接続とは異なり、スペードコネクタはプラグ可能です。デバッグ段階では、モジュール交換は日常的です。損傷なく取り外せるコネクタは、ワイヤー切断や再はんだ付けを避け、時間を節約し、ケーブルの摩耗を減らします – これはアフターサービスにとって大きな利点です。 -

環境適応性 – 賢明に選択

乾燥した家電製品の筐体から高温エンジンルームや湿気の多い産業現場まで、適切に「装着」すれば、スペードコネクタは性能を発揮できます。例えば、屋外制御キャビネットプロジェクトでは、最初に普通のPVC絶縁端子を使用しましたが、湿気と硫黄を含む空気で6ヶ月後に脆くなり亀裂が入りました。耐候性ナイロンスリーブ端子に切り替えることで問題を解決しました。

3. 学んだ教訓:この「ツール」を正しく使用する

最高のコンポーネントでも、誤用されれば失敗します。以下は私たちの経験から得た厳しいルールです:

-

精密なマッチングが鍵

電流が王様で、ワイヤーゲージが女王様です。導体の実際の断面積(AWGまたはmm²)と予想最大作業電流に基づいて端子仕様を選択してください。私たちは一度、ワイヤーゲージが18 AWGから16 AWGに変更されたときに端子を更新せず、振動テスト中に圧着不足と緩みを引き起こしました。

また、ボルトサイズを見過ごさないでください。フォークの開口部はネジの直径と完全に一致する必要があります;きつすぎても緩すぎても隠れたリスクを導入します。 -

圧着技術が生命線

性能の半分は適切な圧着から来ます。私たちは制御された圧着ツールの使用を義務付け、定期的に圧着断面を検査します。適切な圧着は、すべての銅ストランドが塑性変形し、導体を損傷せずに「冷間溶接」を形成することを保証します。プライヤやハンマーで平らにすることは厳禁です。 -

トルクを標準化

ボルトは「きつければきいほど良い」ものではありません。私たちは各端子タイプに推奨トルクを指定します(例:M4ボルト:1.2–1.5 N·m)。過度な締め付けはフォークを変形させ接触面を損傷し;不十分な締め付けは振動下で抵抗を上げる適切な接触圧力を提供しません。 -

環境テストを「ゴールドスタンダード」と見なす

自動車および産業製品の場合、振動および熱サイクルテストが重要です。私たちは、すべての重要なスペードコネクタの接触抵抗変化がテスト後に10%を超えないことを要求します。

4. 私たちを賢くした2つの「落とし穴」

ケースA:照明回路での異常温度

フロントヘッドライトハーネスの道路テスト中、あるスペードコネクタが周囲温度よりほぼ15 °C高くなりました。調査により、配線レイアウトの変更が振動下で共振を誘発したことが示されました。単純な圧着では不十分でした。私たちはワイヤークリップを追加して共振周波数をシフトし、二次ロック構造を持つ端子に切り替えることで問題を解決しました。

ケースB:湿気の多い作業場での「慢性問題」

産業制御キャビネットは当初、コスト削減のために裸端子を使用しました。南部沿岸の作業場に設置後、6ヶ月以内に複数の端子が電気化学腐食を経験し、接触抵抗が増加しました。教訓:湿気や塩水噴霧環境では、絶縁(特に完全に熱収縮された端子)は単なる絶縁ではなく – 腐食に対する障壁です。

Kaweei – カスタムワイヤーハーネスとスペードコネクタFAQ

1. Kaweeiの専門分野は何ですか?

Kaweeiは自動車、産業、家電アプリケーション向けのカスタムワイヤーハーネスを設計・製造しています。私たちは信頼性、適合性、きれいな組立が最も重要な小中規模生産に焦点を当てています。

2. スペードコネクタ付きワイヤーハーネスを作成できますか?

はい。私たちはスペード(フォーク)端子を使用してハーネスを構築し、サイズは0.5 mm²から6 mm²まで、裸、スズめっき、または絶縁オプションがあります。各ハーネスはワイヤー長さ、色、絶縁タイプでカスタマイズできます。

3. 接続が信頼できることをどのように保証しますか?

私たちは制御された圧着ツールを使用し、各ハーネスを導通性と引張強度についてテストします。ランダムサンプルは安定した接触抵抗を確認するために振動および熱サイクルテストを受けます。

4. どのような種類のプロジェクトがスペードコネクタハーネスを使用しますか?

これらは制御ボックス、ダッシュボード、機械配線、HVACユニットで一般的です—迅速で安全なネジ端子接続が必要な場所ならどこでも。

5. 設計やプロトタイプを手伝ってもらえますか?

もちろんです。図面やサンプルを送っていただければ、私たちのエンジニアがより良いコネクタオプションやワイヤー仕様を提案できます。通常、数日でプロトタイプを納品し、その後フル生産に移行します。

カスタムワイヤーハーネスまたはスペードコネクタソリューションが必要ですか?

Kaweeiエンジニアがお手伝いします —いつでもお問い合わせください技術サポートや迅速な見積もりのため。

コメント 89

最新のコメント